Kremíkové doštičky sú základným kameňom polovodičových materiálov. Najprv sa z nich vyrábajú kremíkové tyče ťahaním monokryštálov a potom sa strihajú a vyrábajú. Keďže počet valenčných elektrónov atómov kremíka je 4 a poradové číslo je stredné, kremík má špeciálne fyzikálne a chemické vlastnosti a môže byť použitý v chemických, fotovoltaických, čipových a iných oblastiach. Najmä v oblasti čipov sú to práve polovodičové vlastnosti kremíka, ktoré z neho robia základný kameň čipov. V oblasti fotovoltaiky sa dá využiť na výrobu solárnej energie. Okrem toho kremík tvorí 25,8 % zemskej kôry. Je pomerne pohodlné ťažiť a má silnú recyklovateľnosť, takže cena je nízka, čo ešte viac zvyšuje rozsah použitia kremíka.

1. Kremík - základný kameň čipových materiálov Kremíkové materiály sa podľa rozdielneho usporiadania jednotkových buniek delia na monokryštálový kremík a polykryštalický kremík. Najväčší rozdiel medzi monokryštálovým kremíkom a polykryštalickým kremíkom je v tom, že usporiadanie jednotkových buniek monokryštálového kremíka je usporiadané, zatiaľ čo polykryštalický kremík je neusporiadaný. Pokiaľ ide o výrobné metódy, polykryštalický kremík sa vo všeobecnosti vyrába priamym naliatím kremíkového materiálu do téglika, aby sa roztavil a potom sa ochladil. Monokryštalický kremík sa vytvaruje do kryštálovej tyčinky ťahaním monokryštálu (Czochralského metóda). Z hľadiska fyzikálnych vlastností sú charakteristiky týchto dvoch typov kremíka značne odlišné. Monokryštalický kremík má silnú elektrickú vodivosť a vysokú účinnosť fotoelektrickej konverzie. Účinnosť fotoelektrickej konverzie monokryštalického kremíka je vo všeobecnosti okolo 17 % až 25 %, zatiaľ čo účinnosť polykryštalického kremíka je pod 15 %.

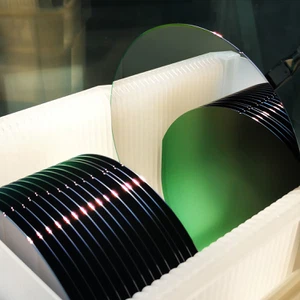

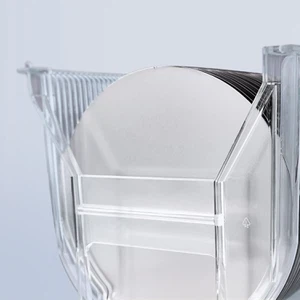

▲Polovodičové kremíkové doštičky a fotovoltaické kremíkové doštičky

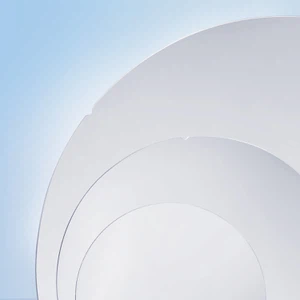

▲ Štruktúra jednokryštálovej kremíkovej jednotkovej bunky

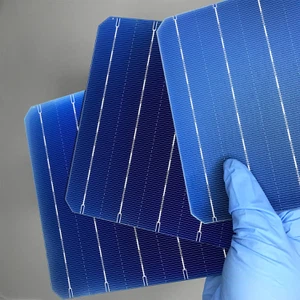

Fotovoltaické kremíkové doštičky:Kvôli fotoelektrickému efektu a zjavným výhodám monokryštalického kremíka ľudia používajú kremíkové doštičky na dokončenie premeny slnečnej energie na elektrickú energiu. Vo fotovoltaickej oblasti sa vo všeobecnosti používajú štvorcové monokryštalické kremíkové články so zaoblenými rohmi. Používajú sa aj lacnejšie doštičky z polykryštalického kremíka, ale účinnosť konverzie je nižšia.

▲Predná a zadná strana monokryštalického kremíkového článku

▲ Predná a zadná časť článku z polykryštalického kremíka

Keďže fotovoltaické kremíkové doštičky majú nízke požiadavky na parametre, ako je čistota a deformácia, výrobný proces je pomerne jednoduchý. Ak vezmeme ako príklad monokryštalické kremíkové články, prvým krokom je rezanie a zaoblenie. Najprv narežte monokryštalickú kremíkovú tyč na štvorcové tyče podľa požiadaviek na veľkosť a potom zaoblete štyri rohy štvorcových tyčí. Druhým krokom je morenie, ktoré má za úlohu najmä odstrániť povrchové nečistoty monokryštalických štvorcových tyčí. Tretím krokom je krájanie. Najprv prilepte očistené štvorcové tyče na pracovnú dosku. Potom nasaďte pracovnú dosku na krájač a narežte ju podľa nastavených parametrov procesu. Nakoniec vyčistite doštičky z monokryštalického kremíka a sledujte hladkosť povrchu, merný odpor a ďalšie parametre.

Polovodičové kremíkové doštičky:Polovodičové kremíkové doštičky majú vyššie požiadavky ako fotovoltaické kremíkové doštičky. Po prvé, všetky kremíkové doštičky používané v polovodičovom priemysle sú monokryštalický kremík, aby sa zabezpečili rovnaké elektrické vlastnosti každej polohy kremíkovej doštičky. Z hľadiska tvaru a veľkosti sú fotovoltaické monokryštalické kremíkové doštičky štvorcové, hlavne s dĺžkami strán 125 mm, 150 mm a 156 mm. Monokryštalické kremíkové doštičky používané pre polovodiče sú okrúhle s priemerom 150 mm (6-palcové doštičky), 200 mm (8-palcové doštičky) a 300 mm (12-palcové doštičky). Pokiaľ ide o čistotu, požiadavka na čistotu monokryštalických kremíkových plátkov používaných vo fotovoltaike je medzi 4N-6N (99,99%-99,9999%), ale požiadavka na čistotu pre monokryštalické kremíkové pláty používané pre polovodiče je približne 9N (99,9999999 %)-11N (99,999999999 %) a minimálna požiadavka na čistotu je 1000-krát vyššia ako v prípade doštičiek z monokryštalického kremíka používaných vo fotovoltaike. Čo sa týka vzhľadu, povrchová rovinnosť, hladkosť a čistota kremíkových plátkov používaných pre polovodiče je vyššia ako u kremíkových plátkov používaných pre fotovoltaiku. Čistota je najväčším rozdielom medzi doštičkami z monokryštalického kremíka používanými pre fotovoltaiku a doštičkami z monokryštalického kremíka používanými pre polovodiče.

▲ Proces výroby polovodičových kremíkových doštičiek

Vývoj Moorovho zákona je vývojom kremíkových plátkov. Keďže polovodičové kremíkové doštičky sú okrúhle, polovodičové kremíkové doštičky sa tiež nazývajú „kremíkové doštičky“ alebo „doštičky“. Oblátky sú „substrátom“ na výrobu čipov a všetky čipy sa vyrábajú na tomto „substráte“. V histórii vývoja polovodičových kremíkových doštičiek existujú dva hlavné smery: veľkosť a štruktúra.

Čo sa týka veľkosti, cesta vývoja kremíkových doštičiek je čoraz väčšia: v ranom štádiu vývoja integrovaného obvodu sa používali 0.75-palcové doštičky. Zväčšenie plochy plátku a počtu čipov na jednom plátku môže znížiť náklady. Okolo roku 1965, zavedením Moorovho zákona, technológia integrovaných obvodov a kremíkové doštičky ohlásili obdobie rýchleho rozvoja. Kremíkové doštičky prešli cez uzly 4- palcov, 6- palcov, 8- palcov a 12- palcov. Keďže Intel a IBM v roku 2001 spoločne vyvinuli výrobu 12-palcových plátkov doštičiek, súčasným hlavným prúdom kremíkových plátkov sú 12-palcové plátky, ktoré predstavujú približne 70 %, ale 18-palcové (450 mm) plátky majú boli zaradené do programu.

▲Parametre rôznych veľkostí plátkov

▲Vývoj veľkosti kremíkových plátkov

Pokiaľ ide o štruktúru, smer vývoja kremíkových doštičiek sa stáva čoraz zložitejším: v ranom štádiu vývoja integrovaných obvodov existoval iba jeden druh logického čipu, ale s rastúcim počtom aplikačných scenárov, logických čipov, napájacích zariadení , analógové čipy, zmiešané analógové a digitálne čipy, pamäťové čipy flash/DRAM, rádiofrekvenčné čipy atď. sa objavili jeden po druhom, vďaka čomu majú kremíkové doštičky rôzne štrukturálne formy. Teraz existujú hlavne tri typy:

PW (poľská oblátka):leštená oblátka. Kremíkové doštičky priamo narezané po vytiahnutí monokryštálov nie sú dokonalé v hladkosti alebo deformácii, takže musia byť najskôr vyleštené. Táto metóda je tiež najprimitívnejším spôsobom spracovania kremíkových plátkov.

AW (žíhacia doska):Žíhaná oblátka. S neustálym vývojom technológie procesov a neustálym znižovaním veľkosti tranzistorových prvkov sa postupne odhaľujú nedostatky leštených doštičiek, ako sú lokálne defekty mriežky na povrchu kremíkových doštičiek a vysoký obsah kyslíka na povrchu kremíkových doštičiek. Na vyriešenie týchto problémov bola vyvinutá technológia žíhacích plátkov. Po vyleštení sa kremíkový plátok umiestni do pece naplnenej inertným plynom (zvyčajne argónom) na vysokoteplotné žíhanie. To môže nielen opraviť chyby mriežky na povrchu kremíkového plátku, ale tiež znížiť obsah povrchového kyslíka.

EW (Epitaxy Wafer):epitaxiálny kremíkový plátok. S rastúcimi aplikačnými scenármi integrovaných obvodov štandardné kremíkové doštičky vyrábané továrňami na kremíkové doštičky už nemôžu spĺňať požiadavky niektorých produktov z hľadiska elektrických vlastností. Poruchy mriežky redukované tepelným žíhaním zároveň nemôžu spĺňať stále menšie požiadavky na šírku čiary. To viedlo k vzniku epitaxných kremíkových plátkov. Obvyklou epitaxiálnou vrstvou je tenký silikónový film. Vrstva kremíkového tenkého filmu je pestovaná na báze pôvodného kremíkového plátku pomocou technológie nanášania tenkých vrstiev. Pretože kremíkový substrát existuje ako zárodočný kryštál v kremíkovej epitaxii, rast epitaxnej vrstvy bude replikovať kryštálovú štruktúru kremíkového plátku. Pretože substrátový kremíkový plátok je monokryštál, epitaxná vrstva je tiež monokryštál. Keďže však nie je leštená, mriežkové defekty na povrchu kremíkového plátku po raste môžu byť znížené na veľmi nízku úroveň.

Technické indikátory epitaxie zahŕňajú hlavne hrúbku epitaxnej vrstvy a jej rovnomernosť, rovnomernosť odporu, kontrolu kovu v tele, kontrolu častíc, chyby stohovania, dislokácie a ďalšiu kontrolu defektov. V tomto štádiu ľudia dosiahli vysokú kvalitu epitaxných kremíkových plátkov optimalizáciou reakčnej teploty epitaxie, prietoku epitaxného plynu a teplotných gradientov stredu a okraja. Kvôli rôznym produktom a potrebe technologických vylepšení bol epitaxný proces neustále optimalizovaný, aby sa dosiahla vysoká kvalita epitaxných kremíkových plátkov.

Okrem toho súčasná technológia môže vytvárať epitaxné vrstvy s odporovými dopingovými prvkami a koncentráciami dopingu odlišnými od pôvodných kremíkových plátkov, čo uľahčuje kontrolu elektrických vlastností pestovaného kremíkového plátku. Napríklad vrstva kremíkovej epitaxnej vrstvy typu N môže byť vytvorená na kremíkovej doštičke typu P, čím sa vytvorí nízko koncentrovaný dopovaný PN prechod, ktorý môže optimalizovať prierazné napätie a znížiť západkový efekt pri následnej výrobe čipu. Hrúbka epitaxnej vrstvy sa vo všeobecnosti mení podľa scenára použitia. Vo všeobecnosti je hrúbka logického čipu približne 0,5 mikrónov až 5 mikrónov a hrúbka napájacieho zariadenia je približne 50 mikrónov až 100 mikrónov, pretože musí odolať vysokému napätiu.

▲ Proces rastu epitaxnej kremíkovej doštičky

▲Odlišné dopovanie epitaxných plátkov

SW (oblátka SOI):SOI je skratka pre Silicon-On-Insulator. Kremíkové doštičky SOI sa často používajú v RF front-end čipoch kvôli ich výhodám, ako je malá parazitná kapacita, malý efekt krátkeho kanála, vysoká hustota dedičnosti, vysoká rýchlosť, nízka spotreba energie a najmä nízky šum substrátu.

▲Bežná kremíková štruktúra MOS

▲ Štruktúra MOS kremíkovej doštičky SOI

Existujú štyri hlavné spôsoby výroby kremíkových doštičiek SOI:technológia SIMOX, technológia Bonding, technológia Sim-bond a technológia Smart-CutTM; princíp kremíkových plátkov SOI je relatívne jednoduchý a hlavným cieľom je pridať do stredu substrátu izolačnú vrstvu (vo všeobecnosti hlavne oxid kremičitý SiO2).

▲Štyri technológie na výrobu doštičiek SOI

Z hľadiska výkonových parametrov je technológia Smart-CutTM najdokonalejším výkonom v súčasnej technológii výroby kremíkových plátkov SOI. Výkon technológie Simbond sa príliš nelíši od technológie Smart-Cut, ale pokiaľ ide o hrúbku vrchného kremíka, kremíkový plátok SOI vyrobený technológiou Smart-Cut je tenší a z hľadiska výrobných nákladov je Smart - Technológia Cut môže opätovne použiť kremíkové doštičky. Pre budúcu masovú výrobu má technológia Smart-Cut viac nákladových výhod, takže priemysel teraz vo všeobecnosti uznáva technológiu Smart-Cut ako budúci smer vývoja kremíkových doštičiek SOI.

▲Porovnanie výkonnosti rôznych technológií výroby doštičiek SOI

Technológia SIMOX: SIMOX znamená Separation by Implanted Oxygen. Atómy kyslíka sa vstrekujú do plátku a potom sa žíhajú pri vysokej teplote, aby reagovali s okolitými atómami kremíka a vytvorili vrstvu oxidu kremičitého. Náročnosť tejto technológie spočíva v riadení hĺbky a hrúbky implantácie kyslíkových iónov. Má vysoké požiadavky na technológiu iónovej implantácie.

Technológia spájania: Technológia spájania sa nazýva aj technológia spájania. Kremíkové doštičky SOI vyrobené spájaním sa tiež nazývajú Bonded SOI alebo skrátene BSOI. Technológia spájania vyžaduje dve obyčajné kremíkové doštičky, z ktorých jedna je pestovaná s vrstvou oxidu (SiO2) a potom spojená s iným zdrojom kremíka. Spojením je vrstva oxidu. Nakoniec sa brúsi a leští do požadovanej hĺbky zakopanej vrstvy (SiO2). Keďže technológia spájania je jednoduchšia ako technológia iónovej implantácie, väčšina kremíkových plátkov SOI sa v súčasnosti vyrába pomocou technológie spájania.

▲Silikónový izolátor

▲ Metóda spájania plátkov na vytvorenie kremíka na izolátore

Technológia Sim-bond:technológia spájania vstrekovaním kyslíka. Technológia Sim-bond je kombináciou technológie SIMOX a bond. Výhodou je, že hrúbka zakopanej oxidovej vrstvy môže byť kontrolovaná s vysokou presnosťou. Prvým krokom je vstreknutie iónov kyslíka do kremíkového plátku, potom žíhanie pri vysokej teplote, aby sa vytvorila oxidová vrstva, a potom vytvorenie vrstvy oxidu Si02 na povrchu kremíkového plátku. Druhým krokom je spojenie kremíkového plátku s iným plátkom. Potom žíhaním pri vysokej teplote vytvoríte dokonalé spojovacie rozhranie. Tretím krokom je proces riedenia. Riedenie sa vykonáva pomocou technológie CMP, ale na rozdiel od technológie bond má sim-bond samozastavovaciu vrstvu, ktorá sa automaticky zastaví pri brúsení na vrstvu SiO2. Potom sa vrstva SiO2 odstráni leptaním. Posledným krokom je leštenie.

Technológia inteligentného strihu:inteligentná peelingová technológia. Technológia Smart-cut je rozšírením technológie lepenia. Prvým krokom je oxidácia plátku a vytvorenie pevnej hrúbky Si02 na povrchu plátku. Druhým krokom je použitie technológie implantácie iónov na vstrekovanie vodíkových iónov do pevnej hĺbky plátku. Tretím krokom je naviazanie ďalšieho plátku na oxidovaný plátok. Štvrtým krokom je použitie technológie nízkoteplotného tepelného žíhania na vytvorenie bublín s vodíkovými iónmi, čo spôsobí odlúpnutie časti kremíkového plátku. Potom sa na zvýšenie pevnosti spoja používa technológia vysokoteplotného tepelného žíhania. Piatym krokom je sploštenie povrchu kremíka. Táto technológia je medzinárodne uznávaná ako smer vývoja technológie SOI. Hrúbka zakopanej oxidovej vrstvy je úplne určená hĺbkou implantácie vodíkových iónov, čo je presnejšie. Navyše, olúpaná oblátka môže byť znovu použitá, čo výrazne znižuje náklady.

▲ Metóda väzby SIM na vytvorenie kremíka na izolátore

▲ Metóda inteligentného rezu na vytvorenie kremíka na izolátore

2. Technológia výroby s vysokou bariérou 1. Technológia výroby

Surovinou kremíkových doštičiek je kremeň, ktorý je bežne známy ako piesok, ktorý sa dá ťažiť priamo v prírode. Proces výroby doštičiek môže byť dokončený v niekoľkých krokoch: hlavne deoxidácia a čistenie, rafinácia polysilikónu, monokryštálové kremíkové ingoty (kremíkové tyče), valcovanie, rezanie plátkov, leštenie plátkov, žíhanie, testovanie, balenie a ďalšie kroky.

▲CZ (Czochralski) proces výroby polovodičových doštičiek

▲ CZ Farad monokryštálová schéma

Deoxidácia a čistenie:Prvým krokom pri výrobe kremíkových plátkov je deoxidácia a čistenie kremennej rudy. Medzi hlavné procesy patrí triedenie, magnetická separácia, flotácia, vysokoteplotné odplyňovanie atď. Hlavné železné a hliníkové nečistoty v rude sú odstránené.

Rafinácia polysilikónu:Po získaní relatívne čistého SiO2 sa chemickými reakciami generuje monokryštálový kremík. Hlavnou reakciou je SiO2+C→Si+CO. Po ukončení reakcie sa CO priamo vyparí, takže zostanú len kryštály kremíka. V súčasnosti je kremík polykryštalický kremík a je to surový kremík, ktorý obsahuje veľa nečistôt. Aby sa odfiltrovali nadbytočné nečistoty, získaný surový kremík sa musí moreť. Bežne používané kyseliny sú kyselina chlorovodíková (HCl), kyselina sírová (H2SO4) atď. Obsah kremíka po napustení kyselinou je spravidla vyšší ako 99,7 %. Počas procesu morenia sa však v kyseline rozpúšťa a odfiltruje aj železo, hliník a iné prvky. Kremík však tiež reaguje s kyselinou a vytvára SiHCl3 (trichlórsilán) alebo SiCl4 (chlorid kremičitý). Obe látky sú však v plynnom stave, takže po morení sa v kyseline rozpustili pôvodné nečistoty ako železo a hliník, ale kremík sa stal plynným. Nakoniec sa vysoko čistý plynný SiHCl3 alebo SiCl4 redukuje vodíkom, čím sa získa vysoko čistý polykryštalický kremík.

Metóda CZ vyrába monokryštálový kremík:kremíkové doštičky sa používajú najmä v logických a pamäťových čipoch s podielom na trhu približne 95 %; metóda CZ vznikla Czochralského ťahaním tenkých filamentov z roztaveného kovu v roku 1918, preto sa nazýva aj metóda CZ. Toto je dnes hlavná technológia pestovania monokryštálového kremíka. Hlavným procesom je vložiť polykryštalický kremík do téglika, zahriať ho, aby sa roztavil, a potom zovrieť zárodočný kryštál monokryštálu kremíka a zavesiť ho nad téglik. Pri vertikálnom ťahaní sa jeden koniec vloží do taveniny, kým sa neroztopí, a potom sa pomaly otáča a ťahá nahor. Týmto spôsobom bude rozhranie medzi kvapalinou a pevnou látkou postupne kondenzovať a vytvárať jediný kryštál. Pretože celý proces možno považovať za proces replikácie zárodočného kryštálu, vytvorený kremíkový kryštál je monokryštálový kremík. Okrem toho sa dopovanie plátku tiež uskutočňuje v procese ťahania monokryštálu, zvyčajne v kvapalnej fáze a v plynnej fáze. Dopovanie v kvapalnej fáze sa vzťahuje na pridávanie prvkov typu P alebo typu N do téglika. Počas procesu ťahania monokryštálov môžu byť tieto prvky vtiahnuté priamo do kremíkovej tyče.

▲ CZ Faradayova monokryštálová metóda

▲Silikónová tyč po vytiahnutí monokryštálu

Priemer valcovania:Pretože je ťažké kontrolovať priemer monokryštálovej kremíkovej tyče počas procesu ťahania monokryštálu, aby sa získala kremíková tyč so štandardným priemerom, ako je 6 palcov, 8 palcov, 12 palcov atď. monokryštál, priemer kremíkového ingotu bude valcovaný. Povrch kremíkovej tyče po valcovaní je hladký a chyba veľkosti je menšia.

Rezanie skosenia:Po získaní kremíkového ingotu sa plátok nareže. Kremíkový ingot je umiestnený na pevnom rezacom stroji a rezaný podľa nastaveného rezného programu. Pretože hrúbka kremíkového plátku je malá, okraj rezaného kremíkového plátku je veľmi ostrý. Účelom skosenia je vytvoriť hladkú hranu. Skosený silikónový plátok má nižšie stredové napätie, vďaka čomu je pevnejší a nie je ľahké ho zlomiť pri budúcej výrobe čipu.

Leštenie:Hlavným účelom leštenia je, aby bol povrch plátku hladší, rovný a bez poškodenia a aby sa zabezpečila konzistencia hrúbky každého plátku.

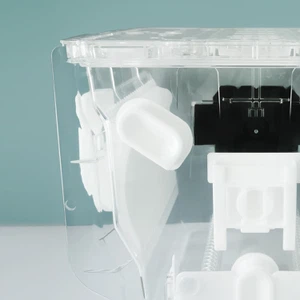

Testovacie balenie:Po získaní lešteného kremíkového plátku je potrebné otestovať elektrické vlastnosti kremíkového plátku, ako je odpor a ďalšie parametre. Väčšina závodov na výrobu kremíkových plátkov má služby epitaxných plátkov. Ak sú potrebné epitaxné doštičky, uskutoční sa epitaxiálny rast doštičiek. Ak epitaxiálny plátok nie je potrebný, bude zabalený a odoslaný do iných závodov na výrobu plátkov alebo do závodov na výrobu plátkov.

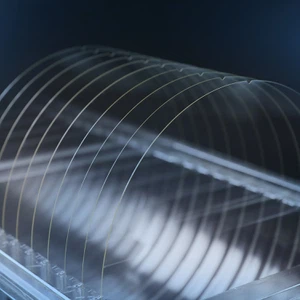

Metóda zónového tavenia (FZ):Kremíkové doštičky vyrobené touto metódou sa používajú najmä v niektorých výkonových čipoch s podielom na trhu približne 4 %; kremíkové doštičky vyrobené FZ (metóda zónového tavenia) sa používajú hlavne ako energetické zariadenia. A veľkosť kremíkových doštičiek je hlavne 8 palcov a 6 palcov. V súčasnosti sa asi 15 % kremíkových doštičiek vyrába metódou zónového tavenia. V porovnaní s kremíkovými doskami vyrobenými metódou CZ je najväčšou črtou metódy FZ to, že má relatívne vysoký odpor, vyššiu čistotu a odoláva vysokému napätiu, ale je ťažké vyrobiť doštičky veľkých rozmerov a mechanické vlastnosti sú zlé, preto sa často používa pre kremíkové doštičky napájacích zariadení a zriedka sa používa v integrovaných obvodoch.

Pri výrobe monokryštálových kremíkových tyčiniek metódou zónového tavenia existujú tri kroky:

1. Zahrejte polykryštalický kremík, kontakt so zárodočným kryštálom a otáčaním smerom nadol vytiahnite monokryštál. V komore pece pod vákuom alebo prostredím inertného plynu použite elektrické pole na zahrievanie tyče z polykryštalického kremíka, kým sa polykryštalický kremík vo vyhrievanej oblasti neroztopí a nevytvorí roztavenú zónu.

2. Spojte roztavenú zónu so zárodočným kryštálom a roztavte ho.

3. Posunutím polohy ohrevu elektrickým poľom sa roztavená zóna na polysilikóne nepretržite pohybuje nahor, zatiaľ čo zárodočný kryštál sa pomaly otáča a naťahuje smerom nadol, pričom postupne vytvára jednokryštálovú kremíkovú tyčinku. Pretože metóda zónového tavenia nepoužíva téglik, je možné vyhnúť sa mnohým zdrojom znečistenia a monokryštál ťahaný metódou zónového tavenia má vlastnosti vysokej čistoty.

▲FZ Farad monokryštálová priestorová štruktúra

▲Schémický diagram ťahania monokryštálu FZ

2. Výrobné náklady

Polovodičové kremíkové doštičky majú vyššie požiadavky na čistotu a elektrické vlastnosti ako nové energetické kremíkové doštičky, takže vo výrobnom procese je potrebných viac čistiacich krokov a dodávky surovín, výsledkom čoho je pestrejšia paleta výrobných surovín. Preto je podiel nákladov na kremíkový materiál relatívne znížený, ale podiel výrobných nákladov bude relatívne zvýšený.

V prípade polovodičových kremíkových doštičiek sú hlavnými nákladmi náklady na suroviny, ktoré predstavujú približne 47 % hlavných obchodných nákladov. Druhým sú výrobné náklady, ktoré predstavujú približne 38,6 %. Podobne ako v odvetví výroby polovodičov je odvetvie výroby kremíkových doštičiek kapitálovo náročné odvetvie s vysokým dopytom po investíciách do fixných aktív, ktoré budú generovať vysoké výrobné náklady v dôsledku odpisov fixných aktív, akými sú stroje a zariadenia. Napokon, priame náklady práce predstavujú približne 14,4 %.

Spomedzi nákladov na suroviny na výrobu kremíkových plátkov je hlavnou surovinou polysilikón, ktorý predstavuje približne 30,7 %. Druhým sú obalové materiály, ktoré predstavujú približne 17,0 %. Pretože polovodičové kremíkové doštičky majú vysoké požiadavky na čistotu a vákuum, najmä pre kremíkové doštičky, ktoré sa ľahko oxidujú, požiadavky na balenie sú oveľa vyššie ako požiadavky na nové energetické kremíkové doštičky. Preto v štruktúre nákladov tvoria vysoký podiel obalové materiály. Kremenné tégliky predstavujú asi 8,7 % nákladov na suroviny. Kremenný téglik používaný pri výrobe polovodičových kremíkových doštičiek je tiež jednorazový téglik, ale fyzikálne a tepelné vlastnosti téglika sú náročnejšie. Leštiaca kvapalina, brúsny kotúč a leštiaci vankúšik tvoria celkovo 13,8 % a používajú sa hlavne v procese leštenia kremíkových plátkov.

▲Štruktúra prevádzkových nákladov kremíkového priemyslu v roku 2018

▲Zloženie surovín kremíkového priemyslu v roku 2018

Náklady na vodu a elektrinu predstavujú približne 15 % výrobných nákladov: Vo výrobných nákladoch predstavujú celkové náklady na vodu a elektrinu približne 15 % celkových výrobných nákladov, z čoho náklady na elektrinu tvoria približne 11,4 % a náklady na vodu tvoria približne 3,4 %. Pokiaľ ide o zodpovedajúce sumy, podľa finančných údajov skupiny Silicon Industry Group za rok 2018 sú celkové náklady na elektrickú energiu a vodu ekvivalentné nákladom na obalové materiály, čo predstavuje približne polovicu polysilikónového materiálu. Náklady na elektrinu sú o niečo vyššie ako náklady na kremenné tégliky asi o 20%.

▲Podiel výrobných nákladov kremíkového priemyslu v roku 2018

▲ Zloženie čiastočných nákladov skupiny Silicon Industry Group v roku 2018 (jednotka: 10,000 juanov)

3, Štyri prekážky pri výrobe kremíkových plátkov

Bariéry pre kremíkové doštičky sú relatívne vysoké, najmä pre polovodičové kremíkové doštičky. Existujú štyri hlavné bariéry: technické bariéry, certifikačné bariéry, bariéry vybavenia a kapitálové bariéry.

▲ Hlavné prekážky priemyslu výroby kremíkových plátkov

Technické bariéry:Technické ukazovatele kremíkových doštičiek sú pomerne veľké. Okrem bežnej veľkosti, hrúbky leštenia atď., existujú aj deformácie, rezistivita, zakrivenie atď. Pokiaľ ide o bežné 300 mm kremíkové doštičky, vzhľadom na vysoké požiadavky na rovnomernosť pokročilých procesov pre kremíkové doštičky v porovnaní s 200 mm doštičkami sa pridávajú parametre ako rovinnosť, deformácia, zakrivenie a povrchové kovové zvyšky na monitorovanie požiadaviek na kvalitu 300 mm kremíkových doštičiek. . Čo sa týka čistoty, vyžaduje sa od pokročilých procesných kremíkových plátkov okolo 9N (99,9999999 %)-11N (99,999999999 %), čo je hlavná technická prekážka pre dodávateľov kremíkových plátkov.

Kremíkové doštičky sú vysoko prispôsobené produkty; čistota je najzákladnejším parametrom kremíkových doštičiek a tiež hlavnou technickou bariérou. Okrem toho kremíkové doštičky nie sú univerzálne produkty a nemožno ich kopírovať. Špecifikácie veľkých kremíkových plátkov v rôznych zlievarňach plátkov sú úplne odlišné a rôzne použitia rôznych koncových produktov budú tiež viesť k úplne odlišným požiadavkám na kremíkové plátky. To si vyžaduje, aby výrobcovia kremíkových doštičiek navrhovali a vyrábali rôzne kremíkové doštičky podľa rôznych produktov koncového zákazníka, čo ďalej zvyšuje náročnosť dodávky kremíkových doštičiek.

▲Prognóza zisku obchodných segmentov spoločnosti

Certifikačné bariéry:Výrobcovia čipov majú prísne požiadavky na kvalitu rôznych surovín a sú veľmi opatrní pri výbere dodávateľov. Pre vstup na zoznam dodávateľov výrobcov čipov existujú vysoké prekážky. Výrobcovia čipov zvyčajne požadujú od dodávateľov kremíkových doštičiek, aby poskytli nejaké kremíkové doštičky na skúšobnú výrobu a väčšina z nich sa používa na testovacie doštičky, nie doštičky na sériovú výrobu. Po absolvovaní skúšobných oblátok sa skúšobne vyrobia malé série sériovo vyrábaných oblátok. Po absolvovaní internej certifikácie pošle výrobca čipu produkty následným zákazníkom. Po získaní ich zákazníckej certifikácie bude dodávateľ kremíkových plátkov definitívne certifikovaný a bude podpísaná kúpna zmluva. Trvá dlho, kým sa produkty spoločností vyrábajúcich polovodičové kremíkové doštičky dostanú do dodávateľského reťazca výrobcov čipov. Certifikačný cyklus pre nových dodávateľov trvá minimálne 12-18 mesiacov.

Okrem toho, certifikačné bariéry od testovacích doštičiek po sériovo vyrábané doštičky: V súčasnosti zostáva väčšina 12-palcových doštičiek v Číne v ponuke testovacích doštičiek, ale certifikačné postupy pre testovacie doštičky sú úplne odlišné od postupov pre sériovej výroby doštičiek a certifikačné normy pre sériovú výrobu kremíkových doštičiek sú prísnejšie. Keďže testovacie kremíkové doštičky nevyrábajú čipy, musia byť certifikované iba samotnou zlievarňou doštičiek a musia byť certifikované iba v aktuálnom mieste výroby. V prípade masovo vyrábaných kremíkových plátkov však musia byť certifikované koncovými zákazníkmi a monitorované vo všetkých krokoch celého výrobného procesu predtým, ako sa môžu dodávať v dávkach. Všeobecne povedané, aby sa zachovala stabilita dodávky kremíkového plátku a výťažnosti čipu. Akonáhle si výrobca doštičiek a dodávateľ kremíkových doštičiek vytvoria dodávateľský vzťah, nebudú ľahko meniť dodávateľov a obe strany si vytvoria mechanizmus spätnej väzby, aby splnili personalizované potreby, a lepkavosť medzi dodávateľmi kremíkových doštičiek a zákazníkmi sa bude naďalej zvyšovať. Ak sa k dodávateľom pripojí nový výrobca kremíkových plátkov, musí poskytnúť užší vzťah spolupráce a vyššiu kvalitu kremíkových plátkov ako pôvodný dodávateľ. Preto v priemysle kremíkových plátkov je lepivosť medzi dodávateľmi kremíkových plátkov a výrobcami plátkov pomerne veľká a pre nových dodávateľov je ťažké túto lepivosť prelomiť.

Bariéry zariadenia:Základným zariadením na výrobu kremíkových plátkov je monokryštálová pec, ktorú možno opísať ako "fotolitografický stroj" v kremíkových plátkoch. Jednokryštálové pece medzinárodných výrobcov bežných kremíkových plátkov si všetky vyrábajú sami. Napríklad monokryštálové pece Shin-Etsu a SUMCO sú nezávisle navrhnuté a vyrobené spoločnosťou alebo navrhnuté a vyrobené prostredníctvom holdingových dcérskych spoločností a iní výrobcovia kremíkových plátkov ich nemôžu kúpiť. Iní veľkí výrobcovia kremíkových plátkov majú vlastných nezávislých dodávateľov monokryštálových pecí a podpisujú prísne dohody o dôvernosti, čo znemožňuje externým výrobcom kremíkových plátkov nakupovať, alebo môžu nakupovať iba obyčajné monokryštálové pece, ale nemôžu dodávať vysokošpecifikované monokryštálové pece . Preto sú bariéry zariadení aj dôvodom, prečo domáci výrobcovia nemôžu vstúpiť medzi hlavných dodávateľov svetových kremíkových doštičiek.

Kapitálové bariéry:Výrobný proces polovodičových kremíkových doštičiek je zložitý, vyžaduje nákup pokročilých a drahých výrobných zariadení a tiež si vyžaduje neustále úpravy a ladenie podľa rôznych potrieb zákazníkov. Vzhľadom na vysoké fixné náklady, ako sú odpisy zariadení, majú zmeny v nadväzujúcom dopyte väčší vplyv na využitie kapacity spoločností vyrábajúcich kremíkové doštičky, a tým aj na zisky spoločností vyrábajúcich kremíkové doštičky. Najmä spoločnosti, ktoré práve vstúpili do priemyslu kremíkových plátkov, boli takmer v stratovom stave predtým, ako dosiahli objemové zásielky, a majú vysoké požiadavky na kapitálové bariéry. Navyše, vzhľadom na dlhý certifikačný cyklus doštičiek na výrobu kremíkových doštičiek, musia výrobcovia kremíkových doštičiek počas tohto obdobia naďalej investovať, čo si tiež vyžaduje veľa finančných prostriedkov.

3. Stále bude kráľom polovodičových materiálov V súčasnosti na trhu s polovodičovými doštičkami dominujú kremíkové materiály. Kremíkové materiály predstavujú približne 95 % celého trhu s polovodičmi. Ďalšími materiálmi sú najmä zložené polovodičové materiály, najmä polovodičové doštičky druhej generácie GaAs a polovodičové materiály tretej generácie SiC a GaN doštičky. Medzi nimi sú kremíkové doštičky hlavne logické čipy, pamäťové čipy atď. a sú najpoužívanejšími polovodičovými doštičkovými materiálmi. GaAs doštičky sú hlavne RF čipy a hlavné aplikačné scenáre sú nízke napätie a vysoká frekvencia; polovodičové materiály tretej generácie sú hlavne vysokovýkonné a vysokofrekvenčné čipy a hlavné aplikačné scenáre sú vysokofrekvenčné a vysokovýkonné.

▲Pomer materiálu plátku

▲ Rozsah použitia doštičiek z rôznych materiálov

Zložené polovodiče a kremíkové materiály nie sú v konkurenčnom, ale komplementárnom vzťahu; zákonitosti vývoja polovodičových materiálov (najmä doštičiek, substrátov a epitaxných plátkových materiálov) zahŕňajú tri cesty, a to veľkosť, rýchlosť a výkon, pričom tieto tri cesty zodpovedajú polovodičovým materiálom prvej, druhej a tretej generácie.

▲Porovnanie výkonu materiálov prvej/druhej/tretej generácie

Polovodičové materiály prvej generácie:Veľká cesta: Polovodičové materiály prvej generácie sa vzťahujú na kremíkové materiály. Kremíkové materiály sú najskoršie vyvinuté plátkové materiály a sú tiež materiálmi s najvyspelejšou technológiou, najnižšími nákladmi a najkompletnejším priemyselným reťazcom v tomto štádiu. Zároveň so zväčšovaním veľkosti kremíkových doštičiek klesajú náklady na jeden čip. Hlavnými oblasťami použitia sú logické čipy a nízkonapäťové polia s nízkym výkonom. Veľkosť kremíkových doštičiek sa pohybuje od 2 palcov, 4 palcov, 6 palcov, 8 palcov až po dnešnú bežnú 12-palcovú technológiu doštičiek. Medzi typické spoločnosti vyrábajúce kremíkové doštičky patrí japonská Shin-Etsu Chemical, Sumco atď. V súčasnosti hlavné medzinárodné továrne na výrobu doštičiek používajú ako hlavný výrobný materiál kremíkové materiály.

▲Porovnanie rôznych veľkostí oblátok

Polovodičové materiály druhej generácie:vysokorýchlostná trasa. Keďže čip musí byť schopný vydržať vysokofrekvenčné prepínanie v obvode RF, bola vynájdená polovodičová doska druhej generácie. Hlavným aplikačným poľom je RF obvod a typickým terminálovým poľom je RF čip mobilných terminálov, ako sú mobilné telefóny. Polovodič druhej generácie je zastúpený najmä GaAs (arzenid gália) a InP (fosfid india), medzi ktorými je GaAs dnes bežne používaným RF čipovým materiálom mobilného terminálu. Medzi typické zlievarenské spoločnosti patria Taiwan Win Semiconductors, Macronix, Skyworks, Qorvo atď., čo sú spoločnosti IDM s RF čipmi. Súčasným hlavným prúdom sú 4-palcové a 6-palcové doštičky.

Polovodičové materiály tretej generácie:vysokovýkonná trasa: takmer v rovnakom východiskovom bode, s najväčším počtom príležitostí. Treťou cestou je zvýšenie výkonu, čo podporí jeho široké uplatnenie v oblasti vysokovýkonných obvodov. Hlavnými materiálmi sú SiC a GaN. Hlavnými terminálmi sú priemyselné, automobilové a iné oblasti. Výkonová cesta vyvinula čipy IGBT na kremíkových materiáloch, zatiaľ čo materiály SiC (karbid kremíka) a GaN (nitrid gália) majú vyšší výkon ako IGBT. V súčasnosti sú doštičky SiC prevažne 4-palcové a 6-palcové a materiály GaN sú prevažne 6-palcové a 8-palcové. Medzi hlavné svetové zlievarne patria Cree a Wolfspeed v Spojených štátoch a X-Fab v Nemecku. Na tomto poli je však aj vývoj medzinárodných gigantov pomerne pomalý. Domáce spoločnosti ako Sanan Optoelectronics, aj keď stále existuje určitá medzera v technologickej úrovni, sú v počiatočnom štádiu celého odvetvia a s najväčšou pravdepodobnosťou zlomia zahraničný monopol a zaujmú miesto na medzinárodnej mape zlievarní.

Zložené materiály vyžadujú silikónové substráty:Aj keď v súčasnosti existuje veľké množstvo čipov SiC a GaN doštičiek, ako sú nabíjačky GaN vydané spoločnosťami Xiaomi, OPPO a Realme a model 3 vydaný spoločnosťou Tesla používa namiesto IGBT MOSFET SiC. Avšak pre doštičky väčšina spotrebiteľských zložených polovodičových čipov v súčasnosti používa kremíkové doštičky ako substráty a potom vyrábajú zložené epitaxné doštičky a potom vyrábajú čipy na epitaxných doštičkách.

Náklady na zložené polovodičové doštičky sú relatívne vysoké:V súčasnosti je v dôsledku nekompletnosti priemyselného reťazca zložených polovodičov kapacita výroby zložených polovodičov nízka a cena zložených polovodičových doštičiek je relatívne vysoká. To vedie k nízkej akceptácii koncovými používateľmi a hlavným riešením pre spotrebnú elektroniku je stále „kremíkový substrát + zložená epitaxná doska“. V oblasti automobilového priemyslu je IGBT na báze kremíka stále hlavným riešením. Čipy IGBT na báze kremíka majú nízke náklady a široký rozsah voliteľných napätí. Cena zariadení SiC MOSFET je 6 až 10-krát vyššia ako cena IGBT na báze kremíka. Pri porovnaní výkonových parametrov SiC-MOSFET a Si-IGBT v rámci technických parametrov Infineon 650V/20A je SiC-MOSFET stále lepší ako Si-IGBT z hľadiska výkonových parametrov, ale z hľadiska ceny je SiC-MOSFET 7-krát vyšší ako Si-IGBT. Navyše, keď odpor SiC zariadení klesá, cena SiC-MOSFET exponenciálne rastie. Napríklad, keď je odpor 45 miliohmov, SiC-MOSFET je len 57,6 $, keď je odpor 11 miliohmov, cena je 159,11 $, a keď sa odpor rovná 6 miliohmom, cena dosiahla 310,98 dolárov.

▲Porovnanie Infineon SiC-MOSFET vs. Si-IGBT

▲ Infineon SiC-MOSFET pomer ceny a odporu

4, Domáce úsilie vytvorilo obrovský trhový potenciál.

1. Trh kremíkových plátkov vstupuje do cyklu rastu.

Podiel materiálov na výrobu polovodičov sa z roka na rok zvyšuje. Polovodičové materiály možno rozdeliť na obalové materiály a výrobné materiály (vrátane kremíkových doštičiek a rôznych chemikálií atď.). Z dlhodobého hľadiska sú materiály na výrobu polovodičov a obalové materiály v rovnakom trende. Od roku 2011 sa však s neustálym vývojom pokročilých procesov spotreba materiálov na výrobu polovodičov postupne zvyšovala a rozdiel medzi výrobnými materiálmi a obalovými materiálmi sa postupne zväčšoval. V roku 2018 bol predaj výrobných materiálov 32,2 miliardy USD a predaj obalových materiálov bol 19,7 miliardy USD a výrobné materiály boli približne 1,6-krát vyššie ako obalové materiály. Spomedzi polovodičových materiálov tvoria výrobné materiály asi 62 % a obalové materiály 38 %.

▲Podiel spotreby polovodičového materiálu v roku 2018

▲Pomer nákladov na materiál na výrobu polovodičov

Kremíkové doštičky sú najväčším spotrebným materiálom pri výrobe polovodičov; spomedzi výrobných materiálov majú najväčší podiel kremíkové doštičky ako suroviny polovodičov, ktoré dosahujú 37 %. Od roku 2017, po porážke Lee Sedola od „AlphaGo“, sú nové hviezdne technológie na čele s umelou inteligenciou hlavnými technológiami, ktoré poháňajú vývoj globálnych polovodičov. Najmä v roku 2018 celosvetový dopyt po pamäti prudko vzrástol v spojení s prepuknutím technológie blockchain a dopyt po kremíkových doštičkách dosiahol rekordnú výšku. Nárast celosvetových dodávok polovodičov spôsobil aj rýchly nárast dodávok kremíkových plátkov. Pokiaľ ide o zásielky, v roku 2018 celosvetová oblasť zásielok kremíkových plátkov po prvýkrát presiahla 10 miliárd štvorcových palcov a dosiahla 12,7 miliárd štvorcových palcov. V roku 2019 sa v dôsledku obchodných treníc v prvej polovici roka prepravná plocha znížila na 11,8 miliardy štvorcových palcov. Pokiaľ ide o obrat na trhu, tržby na globálnom trhu v roku 2018 boli 11,4 miliardy USD a v roku 2019 dosiahli 11,2 miliardy USD.

▲2009-2019 Globálna oblasť zásielok kremíkových plátkov

▲2009-2019 Globálny predaj kremíkových doštičiek

Z pohľadu segmentácie doštičiek, kvôli vysokým nákladom na polovodičové materiály druhej a tretej generácie a skutočnosti, že väčšina zložených polovodičov je založená na kremíkových doštičkách, tvoria kremíkové doštičky 95 % celosvetových substrátov doštičiek. Z hľadiska špecifických veľkostí plátkov sú 12-palcové plátky hlavným typom globálnych kremíkových plátkov. V roku 2018 tvorili 12-palcové doštičky 64 % celosvetových dodávok kremíkových doštičiek a 8-palcové doštičky tvorili 26 %.

▲Pomer zásielok kremíkových plátkov podľa veľkosti

Z pohľadu terminálových aplikácií je globálna spotreba 12-palcových waferov hlavne pamäťové čipy, pričom Nand Flash a DRAM pamäte predstavujú celkovo asi 75 %, z čoho Nand Flash spotrebuje asi 33 % waferov, a Nand flash má 35 % nadväzujúceho trhu na trhu smartfónov. Je zrejmé, že nárast zásielok a kapacity smartfónov je hlavným faktorom, ktorý riadi prepravu 12-palcových doštičiek. Medzi 12-palcovými doštičkami tvoria logické čipy asi 25 %, DRAM asi 22,2 % a iné čipy ako CIS asi 20 %.

2. Čínsky trh s polovodičovými kremíkovými doštičkami má obrovský priestor

Čínsky trh s polovodičovými materiálmi neustále rastie. V roku 2018 dosiahol celosvetový predaj polovodičových materiálov 51,94 miliardy USD, čo predstavuje medziročný nárast o 10,7 %. Z nich tržby Číny boli 8,44 miliardy USD. Na rozdiel od globálneho trhu čínsky predaj polovodičových materiálov rastie od roku 2010 a rástol o viac ako 10 % počas troch po sebe nasledujúcich rokov od roku 2016 do roku 2018. Globálny trh s polovodičovými materiálmi je výrazne ovplyvnený cyklickými faktormi, najmä na Taiwane , Čína a Južná Kórea, kde sú výkyvy veľké. Severoamerický a európsky trh sú takmer v stave nulového rastu. Japonské polovodičové materiály sú dlhodobo v stave negatívneho rastu. Z globálneho hľadiska je len trh s polovodičovými materiálmi v pevninskej Číne v období dlhodobého rastu. Čínsky trh s polovodičovými materiálmi je v ostrom kontraste s globálnym trhom.

▲Globálny predaj a miera rastu polovodičových materiálov (v miliardách amerických dolárov)

▲Ročný predaj polovodičových materiálov podľa krajiny a regiónu (jednotka: miliardy USD)

Globálne polovodičové materiály sa postupne presúvajú na čínsky kontinentálny trh. Z podielu predaja rôznych krajín a regiónov tvorili prvé tri krajiny alebo regióny v roku 2018 55 % a efekt regionálnej koncentrácie je evidentný. Medzi nimi Taiwan, Čína predstavuje asi 23 % celosvetovej výrobnej kapacity doštičiek, čo z neho robí región s najväčšou výrobnou kapacitou na svete. Jej tržby z predaja polovodičových materiálov sú 11,4 miliardy USD, čo predstavuje 22 % celosvetového podielu na prvom mieste, pričom ide o najväčší región spotreby polovodičových materiálov na svete už deväť rokov po sebe. Južná Kórea predstavuje približne 20 % celosvetovej výrobnej kapacity doštičiek s predajom polovodičových materiálov vo výške 8,72 miliardy USD, čo predstavuje 17 %, čo je druhé miesto. Pevninská Čína predstavuje približne 13 % celosvetovej výrobnej kapacity s predajom polovodičových materiálov vo výške 8,44 miliardy USD, čo predstavuje približne 16 % svetovej produkcie a je na treťom mieste. Z dlhodobého hľadiska sa však trhový podiel polovodičových materiálov v pevninskej Číne z roka na rok zvyšoval, zo 7,5 % v roku 2007 na 16,2 % v roku 2018. Globálne polovodičové materiály sa postupne presúvajú na čínsky kontinentálny trh.

▲ Podiel predaja podľa krajiny a regiónu v roku 2018

▲ Predaj a podiel polovodičového materiálu v pevninskej Číne (v miliardách amerických dolárov)

Globálna kapacita výroby doštičiek bude znamenať prudký rast. 12-palcová továreň na oblátky, ktorá predstavuje najpokročilejšiu technológiu v súčasných továrňach na oblátky, bola na vrchole v stavebníctve v rokoch 2017 až 2019, pričom každý rok na celom svete pribudlo v priemere 8 12-palcové továrne na oblátky. Odhaduje sa, že do roku 2023 budú na svete 138 12-inch továrne na oblátky. Podľa štatistík IC Insight v dôsledku neistoty čínsko-americkej obchodnej vojny v prvej polovici roku 2019 veľké továrne na výrobu oblátok na celom svete odložili plány na zvýšenie kapacity, ale nezrušili ich. S oživením čínsko-amerického obchodu v druhej polovici roku 2019 a prepuknutím trhu 5G si globálna kapacita výroby doštičiek v roku 2019 stále udržala nárast o 7,2 milióna kusov. S príchodom vlny výmeny 5G na trhu však globálna výrobná kapacita doštičiek predstaví vrcholné obdobie nárastu od roku 2020 do roku 2022 s trojročným nárastom o 17,9 milióna kusov, 20,8 milióna kusov a 14,4 milióna kusov, resp. dosiahne rekordné maximum v roku 2021. Tieto kapacity doštičiek budú v Južnej Kórei (Samsung, Hynix), na Taiwane (TSMC) a v pevninskej Číne (Yangtze River Storage, Changxin Storage, SMIC, Huahong Semiconductor atď.). Na pevninskú Čínu pripadne 50 % nárastu kapacity.

▲Počet 12-palcových výrobcov oblátok na celom svete, 2002-2023

▲ Globálne zvýšenie výrobnej kapacity (jednotka: milión kusov/rok, 8-inch ekvivalentný plátok)

Výstavba závodov na výrobu oblátok v pevninskej Číne predznamená obdobie rýchleho rastu. Od roku 2016 začala pevninská Čína aktívne investovať do výstavby tovární na výrobu oblátok a spustila sa vlna výstavby tovární. Podľa prognózy spoločnosti SEMI sa v rokoch 2017 až 2020 na svete postaví a uvedie do výroby 62 továrni na oblátky, z ktorých 26 bude v Číne, čo predstavuje 42 % z celkového počtu. Počet stavieb v roku 2018 bol 13, čo predstavuje 50 % expanzie. Výsledok expanzie nevyhnutne povedie k zvýšeniu kapitálových výdavkov a výdavkov na vybavenie pre továrne na výrobu oblátok. Podľa SEMI dosiahne do roku 2020 inštalovaná kapacita doštičiek v pevninskej Číne 4 milióny 8-palcových ekvivalentných doštičiek za mesiac v porovnaní s 2,3 miliónmi v roku 2015, pričom ročná miera rastu zloženého produktu bude 12 %, čo je oveľa vyššia ako v iných regiónoch. Národný veľký fond zároveň výrazne investoval aj do priemyslu výroby polovodičov. V prvej fáze investície Veľkého fondu tvoril výrobný priemysel až 67 %, čo je oveľa viac ako dizajnový priemysel a obalový a testovací priemysel.

▲2010-2020 Čínska investícia do výroby polovodičových doštičiek (jednotka: 100 miliónov USD)

▲Investičný pomer prvej fázy Národného veľkého fondu

Ku koncu roka 2019 sú v Číne stále vo výstavbe alebo plánovaní 9 8-palcové továrne na oblátky a 10 12-palcové továrne na oblátky. Navyše, keďže väčšina čínskych 12-inch továrni na výrobu oblátok je v súčasnosti v skúšobnej výrobe alebo v malosériovej výrobe, sú na dne výrobnej kapacity. Po získaní overenia produktu od zákazníkov a overení trhu vstúpi výrobná kapacita do fázy nábehu a bude existovať obrovský dopyt po surovinách.

▲Nové továrne na oblátky v Číne

Popularita 5G viedla k nárastu obsahu kremíka v termináloch: od éry smartfónov počnúc iPhone 3, cez 4G mobilné telefóny reprezentované iPhone 5 a napokon až po súčasnú éru 5G mobilných telefónov. Obsah kremíka v mobilných telefónoch sa neustále zvyšuje. Podľa analýzy materiálových nákladov mobilných telefónov vykonanej demontážnymi organizáciami, ako sú tech insights a iFixit, jednotková hodnota hlavných čipov mobilných telefónov, ako sú procesory mobilných telefónov (AP), čipy na spracovanie základného pásma (BP), pamäť (Nand flash , DRAM), kamerové moduly (CIS), rádiofrekvenčné čipy (RF), čipy na správu napájania (PMIC), Bluetooth/wifi čipy atď. rok čo rok. Hoci v štádiu iPhone X podiel čipov vplyvom zmien na obrazovke klesal, s následnou priebežnou optimalizáciou sa z roka na rok zvyšoval aj podiel nákladov na čipy. Do éry iPhone 11 pro max, ktorá je vrcholom 4G mobilných telefónov, podiel hlavných čipov dosiahol 55 % a hodnota jednej jednotky je približne 272 USD. V evolúcii z iPhone 3 na iPhone 11 Pro Max sa fotoaparát mobilného telefónu zmenil z jedného záberu na 3 zábery, pamäť tela sa zvýšila z 8 GB na 512 GB, podiel obsahu kremíka na jednotku sa zvýšil z 37 % na 55 %. a hodnota za jednotku sa zvýšila z 68 USD na 272 USD.

Rok 2020 je prvým rokom masovej výroby 5G mobilných telefónov. Podľa analýzy rozoberania mobilných telefónov Samsung S20 a Xiaomi 10, ktoré boli vydané, sa hodnota a podiel hlavných čipov na jednotku v porovnaní s mobilnými telefónmi 4G ďalej zvýšili. Pre Samsung predstavujú hlavné čipy 63,4 % celkových materiálových nákladov a hodnota na jednotku dosiahla 335 USD, čo je o 23 % viac ako iPhone 11 Pro Max. V prípade Xiaomi je podiel hlavných čipov ešte vyšší a dosahuje 68,3 % a hodnota na jednotku hlavných čipov tiež dosiahla 300 USD. Podľa rozobratých modelov Samsung S20 a Xiaomi 10 sa odhaduje, že hlavné čipy v pôvodných 5G mobilných telefónoch budú predstavovať približne 65 %~70 % a hodnota jedného stroja sa bude pohybovať okolo USD{{18} }.

▲Rozdelenie nákladov na kusovníky bežných smartfónov

▲ Pomer nákladov na hlavné čipy v rôznych mobilných telefónoch

Konštrukcia tovární na doštičky zvyšuje dopyt po kremíkových doštičkách: rozšírenie kapacity tovární na doštičky nevyhnutne povedie k zvýšeniu dopytu po kremíkových doštičkách. V súčasnosti Čína značne investovala do továrenských dielov na výrobu plátkov, čím vytvorila pamäťový priemysel, ktorému dominujú Yangtze Memory Technologies a Hefei Changxin, odvetvie logických čipov, ktorému dominuje SMIC, výrobnú linku so špeciálnymi procesmi, v ktorej dominujú Huahong Semiconductor a Jetta Semiconductor, a zlievareň energetických zariadení. dominujú China Resources Microelectronics a Silan Microelectronics. V súčasnosti je tempo rastu predaja kremíkových plátkov v pevninskej Číne v rokoch 2017/2018 vyššie ako 40 %. A ťažiac z trendu veľkých investícií do fondov a domácej substitúcie, závody na výrobu doštičiek plne rozšírili svoju výrobnú kapacitu, čo viedlo k zvýšeniu dopytu po kremíkových doštičkách. Podľa prognózy spoločnosti SUMCO bude v roku 2020 dopyt po 8-palcových kremíkových doskách v pevninskej Číne približne 970000 kusov a 12-palcových doštičiek dosiahne 1,05 milióna kusov.

▲Predaj a tempo rastu pevninských kremíkových plátkov v Číne (jednotka: miliardy USD)

▲Zmeny v dopyte po kremíkových plátkoch v pevninskej Číne (jednotka: 10,000 kusov/mesiac)

Cyklus zvyšovania cien + pokročilý proces podporuje „zvyšovanie cien“: Podľa historickej kalkulácie ceny kremíkovej doštičky je momentálne na začiatku nového kola cyklu zvyšovania cien. Od 2009 do roku 2011 sa smartfóny rýchlo stali populárnymi, obsah kremíka v mobilných telefónoch sa zvýšil a cena kremíka na jednotku plochy naďalej rástla a v roku 2011 dosiahla 1,09 USD/štvorcový palec. Neskôr , s nárastom zásob kremíkových plátkov a poklesom predaja smartfónov cena kremíkových plátkov na jednotku plochy naďalej klesala a dosiahla najnižší bod v roku 2016, a to 0,67 USD/štvorcový palec. V roku 2016 Google „AlphaGo“ porazil Lee Sedola, čo umožnilo umelej inteligencii vstúpiť na scénu dejín. Globálny dopyt po kremíkových doštičkách sa zvýšil a vstúpil do nového cyklu cyklu zvyšovania cien. S uvedením 5G mobilných telefónov v roku 2019 dosiahla cena kremíkových doštičiek na jednotku plochy 0,94 USD. Očakáva sa, že v dôsledku rozsiahleho uvedenia mobilných telefónov 5G v roku 2020, ktoré poháňajú celosvetový dopyt po kremíkových doštičkách, budú v budúcnosti existovať 2-3 roky priestoru na zvyšovanie cien.

Pokročilé procesy zvyšujú ceny; polovodičové kremíkové doštičky sú základným materiálom na výrobu čipov a akékoľvek kolísanie kvality bude mať vážny dopad na čipy. S neustálym vývojom pokročilých procesov sú požiadavky na nečistoty pre polovodičové kremíkové doštičky stále vyššie a vyššie. Vyššie požiadavky sťažujú výrobný proces kremíkových doštičiek, takže cena je stále vyššia a vyššia. Napríklad pre rovnaký 12-palcový kremíkový plátok je cena 7nm procesných kremíkových plátkov 4,5-krát vyššia ako cena 90nm kremíkových plátkov. V súčasnosti sú továrne na doštičky v pevninskej Číne postavené hlavne z 12-palcových doštičiek a cena kremíkových doštičiek je oveľa vyššia ako cena 8-palcových doštičiek. Zlievárne logických čipov zastúpené spoločnosťami SMIC a Huahong Semiconductor zároveň postupne preniesli proces z 28nm na 16/14nm proces, čo zvýšilo celkovú cenu kremíkových doštičiek.

Od prvého otvorenia 12-palcovej výrobnej linky vo svete v roku 2000 sa dopyt na trhu výrazne zvýšil. V roku 2008 objem zásielok prvýkrát prekročil 8-palcové kremíkové doštičky a v roku 2009 prekročil súčet prepravnej plochy iných veľkostí kremíkových plátkov. Od roku 2016 do roku 2018 bola v dôsledku prudkého rozvoja rozvíjajúcich sa trhov, ako sú AI, cloud computing a blockchain, zložená ročná miera rastu 12-palcových kremíkových doštičiek 8 %. V budúcnosti sa bude trhový podiel 12-palcových kremíkových doštičiek naďalej zvyšovať. Podľa údajov SUMCO bude v nasledujúcich 3-5 rokoch stále existovať medzera v celosvetovej ponuke a dopyte po 12-palcových kremíkových doštičkách a táto medzera sa bude zväčšovať a zväčšovať s prosperitou polovodičov cyklus sa zvyšuje. Do roku 2022 bude medzera 1 000 000 tis. Ako vznikajúca výrobná základňa polovodičov na svete, obrovská medzera v oblasti kremíkových plátkov v Číne podporí rýchlosť lokalizácie kremíkových plátkov.

Podľa štatistík SUMCO bol objem predaja kremíkových plátkov v pevninskej Číne v roku 2018 približne 930 miliónov USD, čo predstavuje medziročný nárast o 45 %, čo z neho robí najrýchlejšie rastúci trh s kremíkovými plátkami na svete. Využívanie výhod plánov rozšírenia veľkých továrenských závodov ako sú Yangtze Memory, SMIC a Changxin Storage v 2020-2022. Odhaduje sa, že do konca roku 2022 dosiahne dopyt po ekvivalentných 12-palcových kremíkových doštičkách v pevninskej Číne 2,01 milióna za mesiac s trhovým priestorom 20 miliárd juanov.

Sibranch je presvedčený, že ako príjemca tretieho prevodu polovodičového priemyslu podiel mojej krajiny na predaji polovodičov na globálnom trhu naďalej rastie. Okrem toho je moja krajina najväčším svetovým výrobcom, vývozcom a spotrebiteľom výrobkov spotrebnej elektroniky a má veľký dopyt po polovodičových výrobkoch. Preto bude mať úroveň lokalizácie veľký vplyv na priemyselnú bezpečnosť. Ako najväčšia a najzákladnejšia odroda na trhu s materiálom na výrobu doštičiek má moja krajina nedostatky v oblasti kremíkových doštičiek, a to je výraznejšie u veľkých kremíkových doštičiek. S podporou národných politík a fondov však mnohé čínske spoločnosti naplánovali výrobné linky a rozmiestnili veľké polovodičové kremíkové doštičky.